میلگرد بدون شک جزوه مصالحی است که مدت بسیار زیادی تغییر محسوسی نداشته است. با این وجود این مقطع فولادی، از مهمترین آهن آلات ساختمان، به حساب میآید و بخش بزرگی از هزینه های ساخت و ساز را شامل می شود.

توجه به این نکته ضروری است که این محصول نیز از انواع مختلفی دارد و هر کدام با توجه به خواص مکانیکی که دارد، کاربرد خاصی در بخش های مختلف سازه و صنعت دارد. استاندارد میلگرد است که خواص مکانیکی و کاربرد ها را مشخص میکند تا طراحان بتوانند انتخاب محصول مناسب خود را بدون دغدغه انجام دهد. در این مقاله که به طور مفصل در به استاندارد های میلگرد و خصوصیات مربوط به هر کدام می پردازیم.

در تولید آهن آلات هر کارخانه در هنگام تولید محصول، سعی دارد با توجه به بازار و حضور دیگر تولید کنندگان بهترین را تولید نماید و برای این منظور دو عامل مهم را درنظر میگیرد:

- کیفیت محصول

- قیمت تمام شده

هر مقطع فولادی برای داشتن این دو شرط نیازمند یک خط تولید با آخرین تکنولوژی و رعایت اصول استاندارد است. تکنولوژی در جهان امروز با سرعت بالا در حال تغییر است. اما استاندارد های رایج سال های متمادی هیچ تغییری نکرده است.

استانداردهای بین المللی میلگرد

تولید میلگرد با چند استاندارد متفاوت انجام می شود. این استانداردها توسط سازمان های بینالمللی مشخص شدهاند که به معتبرترین آن ها اشاره می کنیم:

- ATSM انجمن مواد و آزمون آمریکا که آییننامه( ACI 318-14) مربوط به این شرکت است.

- JIS ژاپن که استاندارد (JIS G3112) را برای میلگردهای مورد استفاده در بتن اعلام نموده است.

- DIN آلمان، استاندارد (DIN 488) که مربوط به فولاد به کار رفته در بتن مسلح است.

- ISO، سازمان بینالمللی استاندارد که (ISO 6935) برای فولاد را تحریر نموده است.

- استاندارد بریتانیا،کانادا، آمریکا و استرالیا هم رفرنس شرکت های تولید میلگرد است.

استاندارد میلگرد مورد استفاده در ایران

در ایران، کارخانه ذوب آهن اصفهان ،به عنوان اولین تولیدکننده در صنعت فولاد از استاندارد روسی برای تولید میلگرد استفاده می کند. اما از استاندارد های دیگر نیز در تولید استفاده میشود که عبارتند از:

- استاندارد روسیه

- استاندارد ISIRI 3132

- استاندارد DIN

استاندارد میلگرد و عوامل تاثیر گذار

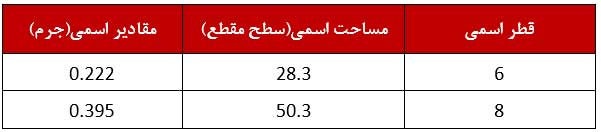

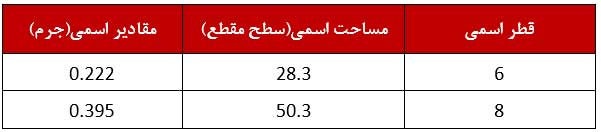

جهت بررسی استاندارد میلگرد ابتدا مشخصات ظاهری آن را توضیح می دهیم. کارخانه های تولیدکننده، هر یک میلگرد تولیدی خود را با یک قطر اسمی و طولی متفاوت تولید می کنند که با استفاده از طول میلگرد تولید شده و قطر آن جدول وزنی میلگرد به تهیه می شود.

جدول وزنی میلگرد برمبنای استاندارد های مختلف در شرکت ها تولیدی متفاوت خواهد بود. در استاندارد ها جداول وزنی میلگرد بر پایه تعاریفی خاص استوار خواهد بود که بر اساس آن تعاریف استاندارد تولید شکل میگیرد و آزامایشات مقاومت سنجی انجام میشود.

یکی از کاربردهای عمومی این جداول برای داشتن وزن بسته بندی میلگرد پس از تولید است که به بندیل میلگرد معروف است.

استانداردASTM

در استاندارد ASTM در دو ستون اول، میلگرد سایز یا (bar size) را داریم که این bar size در ستونهای بعد بر اساس قطر اسمی و واحد وزنی نوشته شده است.

از دیگر عواملی که در استاندارد مورد توجه قرار میگرد، الزامات خواص مکانیکی در تولید میلگرد است. باید در نظر داشت این استانداردها به دلیل تفاوت در خواص مکانیکی در تعیین قیمت میلگرد تاثیر گذار هستند.

در ATSM برای هر نوع فولاد استاندارد محدوده خواص مکانیکی تعریف شده که به صورت یک جدول ارائه شده است. برای درک بهتر این جدول عوامل موثر بر مکانیک میلگرد را توضیح میدهیم:

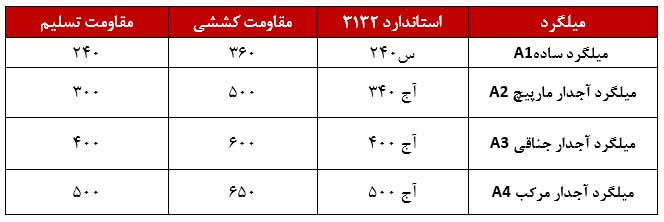

- Grade : بر اساس مواد اولیه و عملیات حرارتی انجام شده موقع ساخت و تولید، میلگرد خصوصیات مختلفی بدست می آورد که در نهایت آنها را مطابق با استاندارد روسی به چهار گرید A1، A2، A3 و A4 دسته بندی میکنیم.

- YIELD POINT : نقطه تسلیم به حداکثر میزان فشاری که روی فولاد وارد شود و باعث تغییر شکل همیشگی نشود، میگویند. این فشار منجر به شکستگی نمیشود.

- tensile strength : استحکام کششی نهایی که عبارت است از حداکثر نیروی کششی که یک فولاد پیش از کوچک شدن سطح مقطع میتواند، تحمل کند.

- Elongation: درصد افزایش طول مقطع فولادی تا لحظه شکست است.

استاندارد اروپا

استاندارد 3132 ایران

همان گونه که مشاهده می کنید جداول بالا قطر میلگرد و مقدار وزن میلگرد را نمایش می دهد. از این جداول می توان برای بدست آوردن وزن میلگرد استفاده کرد.

در بسیاری از شرکت ها درصد عناصر به سفارش خریدار است و برای جوشپذیری میلگرد در هر استاندارد راهنمایی وجود دارد. برای مثال در استاندارد 3132 جوشپذیری بستگی به قطر اسمی و کربن داخل فولاد دارد. براساس استاندارد جوش آمریکا هرچه میزان کربن در فولاد کمتر باشد، قابلیت جوشکاری میلگرد بالاتر است.

استاندارد روسی

در استاندارد روسی میلگرد به چهار دسته تقسیم میشوند، میلگرد A1 , A2 , A3 , A4

میلگرد A1

شکل ظاهری این میلگرد صاف است(میلگرد ساده است) و هیچ گونه آجی بر بدنه خود ندارد. در صنعت به آن میلگرد نرم نیز گفته میشود. از این میلگرد به دلیل اینکه آج ندارد در عملیات حرارتی استفاده میشود.

در این نوع به دلیل این که در ساخت آن کربن بسیار کمی به کار رفته است میتوان در خم کاری و بازخم اسفاده کرد.

میلگرد A2

این استاندارد جزوه خانواده میلگرد آجدار است که این آج در طول بدنه یکنواخت بوده و همه در یک جهت است.در اصطلاح عنوان این میلگرد نیمه ترد گفته میشود. موارد استفاده از این میلگرد در امور ساختمانی است و مصرف عمده آن در خاموتکاری است. از این نوع میلگرد توصیه میشود که در خمکاری و جوشکاری استفاده نشود.

میلگرد A3

از لحاظ سختی، این استاندارد را میلگرد نیمه سخت در نظر گرفته می گیرند که به هیچ عنوان برای مصارف جوشکاری مناسب نیست. در ظاهر آن ،آج ها در راستای طول به شکل جناق است که به میلگرد آجدار جناقی معروف است.

میلگرد A4

شکل آج این ماستاندارد شبیه آج میلگرد در استاندارد A3 است با این تفاوت که آج ها خلاف جهت یکدیگر در طول میلگرد قرار گرفتهاند. این نوع در دسته بسیار سخت طبقه بندی و سازه ها استفاده میشود به آن، میلگرد آجدار مرگب نیز گفته میشود. قیمت آن نسبت به دیگر میلگرد ها گران تر است.

برای تولید میلگرد استاندارد مطابق با استاندارد های موجود باید روش های تولید بر اساس استاندارد انجام تعریف شود در ادامه چهار روش که در ایران متداول است بیان توضیح داده می شود.

اما قبل شروع روش های تولید در این لازم است با استاندارد های شمش آهن آشنا شوید در تولید میلگرد معمولا شمش فولادی 3sp و 5sp استفاده می شود. تفاوت این دو در انعطافپذیری است( شمش 3SP انعطاف بیشتری دارد).

البته باید توجه داشت برای تولید میلگرد از شمش آهن و ضایعات فولادی استفاده میشود که قیمت آهن تاثیر بهسزایی در استفاده از این مواد در تولید میلگرد خواهد داشت.

روش های تولید میلگرد

نورد گرم : نورد را می توان از کاربردی ترین و رایج ترین روش تولید دانست که از راه تغییر شکل دادن است. در نورد گرم ابتدا حرارت کوره را به 1100 درجه رسانده، این دما، دمای ذوب شمش جهت تولید میلگرد است.

شمش در دمای مطلوب به صورت مذاب درآمده و به مرحله رافینگ فرستاده میشود. در رافینگ توسط سه غلتک فشاری و کششی در سه مرحله از قطر نورد کاسته می شود و پس از رسیدن به قطر مطلوب به محل قرارگیری نوارها فرستاده میشود تا آج زنی برای میلگردهای A2 و A3 انجام شود.

میلگرد A2 روی خط تولید آج زنی انجام میشود، اما در میلگرد A3 این فرآیند بعد از پروسه خنک کردن با آب انجام میشود.

در نورد گرم باید به این نکته توجه داشت که دمای قطعه یکنواخت و با هم بالا برود. در صورتی که دمای قطعه یکنواخت بالا نرود، باعث میشود قسمت بیرونی زودتر گرم شده و قسمت درونی در برابر تغییر شکل مقاومت کند.

نورد سرد : فرآیند نورد سرد همانند نورد گرم است با این تفاوت که دمای محصول در دمای اتاق سرد خواهد شد. در نورد سرد ما شاهد کاهش قطر و ضخامت میلگرد خواهیم بود.

میکرو آلیاژی : مقدار میلگرد تولیدی در جهان، بالغ بر 400 میلیون تن در سال تخمین زده میشود. افزایش تقاضای جهانی به دلیل افزایش ساخت و ساز، پیشبینی میشود. در روش میکرو آلیاژی برای افزایش مقاومت میلگرد، در پروسه تولید آلیاژهای تیتانیوم، وانادیوم و روبیدیوم به میلگرد اضافه میشود. این نوع اضافه کردن آلیاژها باعث افزایش سطح یکنواختی میلگرد و درنتیجه افزایش مقاومت کششی میلگرد میشود. برای همین بهتر است که این نوع میلگرد درمناطق زلزله خیز استفاده شود.

تکنولوژی ترمکس : در این روش ابتدا در نورد گرم دما به 950 تا 1000 درجه میرسد. در مرحله بعد نورد گرم سیستم خاص توسط آب سطح بیرونی سرد میشود. چرا که شمش مورد استفاده در این روش از کیفیت پایینتری برخوردار است، این سرد شدن باعث تغییر شکنندگی سطح بیرونی خواهد شد. در مرحله بعد میلگرد از قسمت سردکننده بیرون میآید و در دمای اتاق سرد میشود. این سرد شدن باعث انتقال دمایی معکوس از بخش گرم داخلی به بخش سرد خارجی شده که در این موقعیت شکنندگی سطح بیرونی جای خود را به چقرمگی می دهد.

در روش های گفته شده استانداردهای مکانیکی متفاوتی بوجود می آید. برای پیدا کردن استاندارد این مقاومت ها باید آزمایش های مختلفی انجام شود. در ادامه این آزمایش را ها را توضیح خواهیم داد.

آزمایشات میلگرد

آزمون کشش : برای آین آزمون باید پنج یا 10 برابر قطر اسمی میلگرد را مورد کشش قرار دهیم. نمونههای ترمکس بدون هیچ تراشکاری باید مورد آزمایش قرار گیرند.

آزمون خمش : این آزمودن میلگرد حول محور خم خود از 160 تا 180 درجه متناسب با قطر مورد آزمایش قرار میگیرد.

آزمون خستگی : این آزمایش باید مطابق استاندارد 8103- 1 باید انجام شود.

آزمون وزنی میلگرد : در این آزمون نمونه مورد نظر ابتدا از نظر ابعاد توسط وسایل آزمایشگاهی دقیق اندازهگیری میشود و سپس این مقدار با جدول وزن آهن آلات مطابقت داده شده و انحراف وزن را بدست می آید.