گالوانیزه کردن یکی از مرسوم ترین روش هایی است که برای محافظت از آهن یا فولاد در برابر زنگ زدگی و خوردگی مورد استفاده قرار می گیرد. گالوانیزه کردن به روش های گوناگونی انجام می شود، اما پیش از آشنایی با انواع روش های گالوانیزه، بهتر است بدانیم گالوانیزه کردن آهن یا فولاد به چه معنا است.

گالوانیزه در واقع به معنای پوشاندن سطح آهن یا فولاد با فلز روی است. روی با قرار گرفتن روی آهن، از مواجهه آن با هوا، رطوبت و سایر عوامل نامطلوب تا حد زیادی جلوگیری می کند و علاوه بر آن ظاهری درخشان و براق به آهن می بخشد.

قطعات گالوانیزه در چه مواردی به مصرف می رسند؟

قطعات آهنی یا فولادی که با روش های گالوانیزه، پوشیده از روی می شوند، از جمله پرطرفدارترین قطعات فلزی در صنعت به شمار می روند که کاربردهای بسیار گوناگونی دارند و البته ورق گالوانیزه جزوه موارد پرمصرف در صنعت است. برخی دیگر از این کاربردها عبارتند از:

- قطعات به کار رفته در لوازم خانگی گوناگون مانند یخچال

- تولید درب و پنجره

- پوشش سقف ساختمان و دیوارها

- سازه های گوناگونی که در ساخت پل، ایستگاه قطار و … به کار می روند

- و …

انواع مختلف روش های گالوانیزه چیست؟

تا اینجا فهمیدیم گالوانیزه کردن فولاد به کاربرد بهتر و وسیع تر آن کمک بسیاری می کند. به همین دلیل این فرآیند در صنعت از اهمیت زیادی برخوردار است. روش گالوانیزه کردن، یک فرآیند خاص نیست. در واقع راه های گوناگونی برای گالوانیزه کردن آهن و فولاد وجود دارد. در ادامه شما را با انواع روش های گالوانیزه مرسوم در صنعت آشنا خواهیم کرد.

متد اول: روش گالوانیزه گرم

این روش را می توان معروف ترین روش گالوانیزه به شمار آورد که طی چند مرحله، پوشش روی را به فلز آهن یا فولاد اضافه می کند. این مراحل عبارتند از:

پاک کردن سطح از آلودگی ها:

پیش از هر چیز باید فلز کاملاً عاری از هر گونه زنگ زدگی، آلودگی و … باشد. بدین منظور ممکن است نیاز باشد سطح فلز بارها و با مواد گوناگون تمیز شود. در مرحله اول برای پاک کردن فولاد از گرد و خاک، رنگ، روغن و … می توان از یک اسید یا باز ملایم یا یک پاک کننده بیولوژیکی برای تمیز کردن سطح استفاده کرد.

اگر با وجود انجام این مرحله هنوز زنگ زدگی روی سطح مشاهده شود، لازم است به کمک اسید سولفوریک یا اسید هیدروکلریک، دوباره سطح را شستشو داد تا تمام زنگ ها به طور کامل از سطح آهن پاک شوند.

خوب است بدانید، در تمام روش های گالوانیزه، فلز باید قبل از انجام عملیات، عاری از آلودگی باشد که این آلودگی زدایی ممکن است به روش های گوناگونی صورت گیرد.

آماده کردن آهن برای فرآیند اصلی:

در این مرحله از روش گالوانیزه، فلز آهن باید در محلول روی کلرید آمونیاک قرار بگیرد تا اولاً، هر آلودگی باقی مانده رفع شود و دوماً، تا زمان انجام فرآیند اصلی گالوانیزه، آهن یا فولاد محافظت شده و عاری از آلودگی باقی بماند.

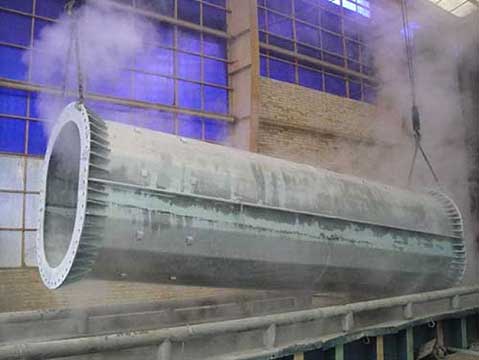

مرحله اصلی، گالوانیزه گرم:

اکنون نوبت به مرحله اصلی یعنی یکی از مهم ترین روش های گالوانیزه می رسد. در روش گالوانیزه گرم، فلز فولاد باید در یک حمام مذاب روی غوطه ور شود. این حمام باید ویژگی های خاصی داشته باشد تا فرآیند گالوانیزه به درستی انجام شود، از جمله این که روی موجود در حمام باید حداقل به میزان 98 درصد خالص باشد. همچنین دمای حمام باید بین 815 تا 850 درجه سانتی گراد تعبیه شود. با وجود این شرایط آهن می تواند به خوبی با روی واکنش داده و یک لایه مقاوم از فلز این فلز، بر سطح خود بسازد.

خنک کردن:

برای خاتمه دادن به این روش گالوانیزه، باید فولاد را خنک کرد تا واکنش آن با روی قطع شود. بدین منظور فولاد غوطه ور در حمام روی باید به کمک یکی از این سه روش سرد شود: قرار دادن آن در هیدروکسید پتاسیم، قرار دادن آن در هیدروکسید پتاسیم، قرار داد در هوای آزاد، قرار دادن در آب.

متد دوم: الکتروگالوانیزه یا گالوانیزه الکترولیتی

یکی دیگر از انواع روش های گالوانیزه، گالوانیزه الکترولیتی نام دارد. همانطور که از نام آن مشخص است، در این روش از یک محلول الکترولیت برای پوشش دهی آهن با روی استفاده می شود. لازم به ذکر است که در این روش گالوانیزه کردن نیز باید ابتدا سطح قطعه به طور کامل از هر گونه آلودگی پاک شود. پس از آن، فولاد در یک محلول الکترولیت که معمولاً سیانید یا سولفات روی انتخاب می شود، قرار می گیرد.

طی این فرآیند، محلول با فولاد وارد واکنش می شود و فلز روی به آهستگی روی سطح فولاد رسوب می کند. در روش گالوانیزه الکترولیتی، می توان به طور دقیق، ضخامت لایه روی بر سطح فلز را کنترل و مشخص نمود.

متد سوم: کشش گرمایی

بعد از روش های گالوانیزه گرم و الکترولیتی نوبت به کشش گرمایی می رسد. در این فرآیند، فلز عاری از آلودگی و زنگ، در داخل یک محفظه بدون هوا قرار می گیرد. در این محفظه فلز روی به صورت غبار وجود دارد. نکته مهم در این روش گالوانیزه کردن، گرما است.

با بالا رفتن دما در محفظه، ذرات غبار روی، بر سطح فلز می نشینند و در واقع به آن می چسبند و به این ترتیب پوششی از روی بر فولاد ایجاد می شود. این فرآیند معمولاً برای قطعات آهنی یا فولادی کوچک مورد استفاده قرار می گیرد.

متد چهارم: پاشیدن و اسپری روی

یکی دیگر از انواع گالوانیزه، به روش اسپری روی بر سطح فلز انجام می شود. در این روش، فلز مذاب و حرارت دیده روی، بر سطح آهن اسپری می شود. (البته در این روش نیز مانند سایر روش های گالوانیزه، باید ابتدا سطح آهن به طور کامل پاک و تمیز شود) بعد از آن فلز حرارت می بیند تا روی به خوبی بر سطح آن بچسبد و یک پوشش گالوانیزه مناسب ایجاد کند.

این فرآیند یک حسن و یک عیب به همراه دارد. حسن آن در این است که فلز گالوانیزه شده کمتر پوسته پوسته یا لایه لایه می شود و عیب آن در این است که قطعه به اندازه روش های قبل، در مقابل زنگ زدن محافظت نمی شود.

متد پنجم: رنگ کردن

این روش گالوانیزه بسیار آسان تر از روش های قبل به نظر می رسد ولی معمولاً کارایی بالایی ندارد. در این متد که می توان آن را گالوانیزه سرد دانست، از یک رنگ که حاوی فلز روی است برای پوشش دهی آهن استفاده می شود.

به این صورت که فلز به آسانی توسط قلمو رنگ می شود. هر چند این روش در میان سایر روش های گالوانیزه بسیار سریع تر و البته ارزان تر است اما بازدهی مناسبی نخواهد داشت. زیرا لایه روی ایجاد شده بر سطح فولاد یا آهن به حد کافی ضخامت ندارد.

دریافت قیمت و خرید ورق

جهت خرید ورق و دریافت راهنمای خرید ورق با کارشناسان بورس آهن مشاوره کنید و بروزترین لیست قیمت را دریافت کنید. لیست قیمت ورق را می توانید از صفحات مربوطه دریافت کنید جهت سهولت لینک صفحات قیمت گذاری در زیر قرار داده شده است .

با توجه به اهمیت کیفیت ورق پیشنهاد می شود از مراکز و بازرگانی های معتبر خرید کنید.

“ اطمینان از محصولات و خرید مطمئن از اصول مشتری مداری بورس آهن اصفهان است”

بورس آهن اصفهان انواع ورق را در برندها و کارخانههای تولیدی معتبر ارائه و عرضه میکند. این فروشگاه با سابقه درخشان، خود را متعهد به مشتریان عزیز می داند. با پایبندی به سه اصل، خرید امن، آسان و ارزان موفق به ارسال آهن آلات به تمامی پروژه ها در استان ها و شهرستان های کشور عزیزمان شده است.