پلاسما چیست؟

قبل از اینکه بتوانیم به سوال برش پلاسما چیست ؟ پاسخ دهیم، باید با این سوال شروع کنیم که پلاسما چیست؟

قبلا عنوان می شد که سه حالت ماده وجود دارد – جامد، مایع و گاز.

اما امروزه حالت چهارمی نیز در نظر میگیرند : پلاسما

وقتی انرژی به ماده اضافه می شود، ماده از حالتی به حالت دیگر حرکت می کند. یخ با اضافه کردن حرارت تبدیل به آب می شود. حرارت را بیشتر می کنیم و تبدیل به بخار آب می شود. گرمای بیشتری اضافه کنید، به اندازه ای که گاز به یون های تشکیل دهند تبدیل شود و بتواند الکتریسیته را هدایت کند، این زمان به آن پلاسما گفته می شود.

برش پلاسما چیست؟

برش پلاسما که به آن برش قوس پلاسما نیز گفته می شود، نوعی فرآیند ذوب است که در آن یک جت گاز یونیزه با دمای +20000 درجه سانتیگراد باعث ذوب و بریده شدن فلز می شود.

این فرآیند همچنین به عنوان برش قوس پلاسما شناخته می شود زیرا شامل برخورد قوس الکتریکی بین الکترود (کاتد) و ماده (آند) است.

الکترود در یک نازل گاز خنک شده با آب یا هوا قرار می گیرد و با متمرکز کردن قوس کار می کند و باعث تشکیل جت پلاسما با دمای بالا و سرعت بالا می شود.

در زمان برش پلاسما چه اتفاقی می افتد؟

هنگامی که جت پلاسما به مواد برخورد می کند، فرآیندی به نام نوترکیبی اتفاق می افتد که گاز را به حالت عادی خود باز می گرداند و گرمای شدید آزاد می کند.

گرما فلز را ذوب می کند و جریان شدید گاز آن را از محل برش خارج می کند. گازهای پلاسما می توانند آرگون، نیتروژن یا ترکیبی از آرگون و هیدروژن باشند.

در صورت وجود الکترود هافنیوم یا زیرکونیوم می توان آنها را با هوا جایگزین کرد. استفاده از هوای فشرده این مرحله از فرآیند پلاسما را می توان با فرآیند هوا برش مقایسه کرد و برای ورق سیاه تا ضخامت 20 میلی متر مورد استفاده قرار داد.

به طور کلی، گازهای بی اثر هر زمان که نیاز به برش با کیفیت بالا از آلیاژهای راکتیو باشد، ترجیح داده می شوند.

فرآیند برش پلاسما چیست؟

پنج مرحله تقسیم می شود که در زیر توضیح داده می شود:

شروع برش پلاسما

فرایند شروع برش به شروع قوس پایلوت اشاره دارد، لحظه ای که اولین قوس ایجاد می شود تا جریان گاز به الکترود را تحریک کند و آن را از طریق نازل گاز خارج کند.

نوع قوس

مرحله دوم – تولید قوس اصلی – شامل مشتعل کردن قوس و اطمینان از ایجاد قوس الکتریکی بین الکترود (کاتد) و ماده (آند) است روش به کار رفته در آن است سپس برش شروع می شود.

گرمایش نقطه هدف

وقتی پلاسما شروع به کار می کند، دما نقطه برخورد افزایش می یابد و باعث گرم شدن موضعی می شود که فلز در نقطه مورد نظر را ذوب می کند. ممکن است برای رفع مشکل گرما در نازل نیاز به سیستم خنک کننده داشته باشیم .

خروج مواد ذوب شده

مواد(فلز) ذوب شده با استفاده از انرژی جنبشی به لطف جریان گاز جت پلاسما به بیرون پرتاب می شوند.

حرکت جهت اجرای نقشه برش

حرکت نازل پلاسما پس از ذوب و بیرون ریختن فلز مذاب، قوس پلاسما در جهات مختلف حرکت می کند تا زمانی که برش تمام شود.

چه فلزاتی را می توان با برش پلاسما برش داد؟

برش قوس پلاسما برای طیف وسیعی از آلیاژهایی که به صورت الکترونیکی رسانا هستند، از جمله فولاد کربنی (ورق سیاه و ورق روغنی)، فولاد ضد زنگ و انواع آلیاژ آلومینیوم مناسب است.

دراین نوع برش لازم است که ماده بخشی از مدار قوس پلاسما باشد. اگر رسانایی الکتریکی وجود نداشته باشد، مداری وجود نخواهد داشت و هیچ برشی اتفاق نخواهد افتاد.

برش پلاسما روی فلزات دیگر مانند تیتانیوم، مس، برنج و چدن نیز قابل استفاده است، اما دستیابی به تیغه برش با کیفیت به دلیل دمای ذوب مورد نیاز دشوارتر خواهد بود.

انواع برش پلاسما

برش استاندارد پلاسما

در این نوع اطراف نازل تنها چیزی که قوس پلاسما را خنک می کند آب و هوا است. هیچ رسانای دیگری در محیط وجود ندارد. در عوض از آب یا هوا به عنوان خنک کننده استفاده می شود.

همراه با خنک کننده

هر زمان که حساسیت برای فلز مورد برش زیاد باشد می توان از یک ماده خاص برای خنک کردن بیشتر قوس پلاسما استفاده کرد.

پلاسمای تزریق آب

فرآیند برش قوس پلاسما تزریق آب به دلیل افزایش دمای قوس برش منجر به برش با کیفیت و قدرت بیشتر می شود. با تزریق آب، دما می تواند تا 30000 درجه سانتیگراد افزایش یابد.

مزایای برش پلاسما چیست؟

سرعت بالا

سرعت آن حدود 10 برابر سریعتر از هوا برش و 100 برابر سریعتر از برش لیزری است!

استفاده همزمان

بسته به سری دستگاه، اغلب می توان آنها را به طور همزمان استفاده کرد.

تطبیق پذیری

می توان از آن بر روی هر فلزی که رسانای الکتریسیته است استفاده کرد. به راحتی می تواند فولاد با آلیاژ بالا، آلومینیوم و سایر فلزات با ضخامت متوسط یا بالا را برش دهد. حتی می توان از آن برای برش سازه فولادی با مقاومت بالا نیز استفاده کرد.

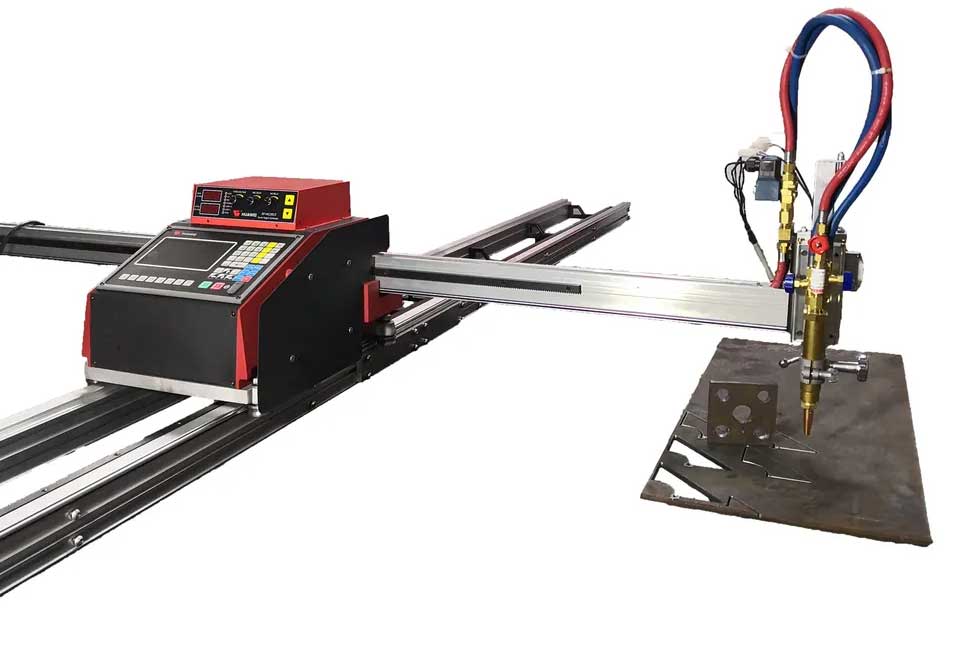

قابل حمل

این کار را میتوان با دستگاههای کوچک انجام داد، و به آن قابلیت حمل و نقل و جابجایی داد .

هزینه

هزینه کمتری نسبت به برش لیزری یا واتر جت دارد.

آیا برش پلاسما معایبی دارد؟

قطعا مانند تمام تکنولوژی ها داری معایبی است! اما انگشت شمار

نیاز به انرژی زیادی دارد

- کیفیت کمتذ نسبت به برش لیزری – این شامل مسائل مربوط به برش های اریب یا غیرعمود است که بسته به سمت “شعله” و موارد دیگر متفاوت است.

- محدود در ضخامت برش به حداکثر برش 180 میلی متر با برش قوس پلاسما خشک و 120 میلی متر در زیر آب

- بزرگترین مشکل این است که ضایعات فلزات برش خورده است، باقیمانده ای که توسط فلز مذاب تولید می شود که به لبه های محصول نهایی می چسبد و کیفیت برش را کاهش می دهد. در مقایسه، برش لیزری که هیچ گونه ضایعاتی تولید نمی کند که نیاز به کار تکمیلی داشته باشد و هزینه اضافی داشته باشد. از طرف دیگر، برش لیزری گران است، قابل حمل نیست و سرعت پایینی دارد.

پیشرفت های برش پلاسما

برای مواد با ضخامت زیر 12 میلی متر، برش قوس با تحمل بالا (HTPAC) یک پیشرفت تکنولوژیکی مهم بوده است. دقت بالاتری بر روی ورق ها و محصولات نازک تر ارائه می دهد و در عین حال هزینه پایین خود را در مقایسه با برش لیزری حفظ می کند.