نبشی و ناودانی هر دو از جمله قطعات فلزی بسیار پرکاربرد در صنایع گوناگون به شمار می روند که تقریباً در هر گوشه ای از سازه های بزرگ صنعتی می توان آنها را پیدا کرد.

آشنایی با خط تولید نبشی و ناودانی به ما کمک می کند بدانیم فولاد تولید شده در کارخانه های ذوب آهن و فولاد، چگونه و طی چه مراحلی به این سازه های کاربردی و مرسوم تبدیل می شوند. البته خوب است پیش از آن که به توضیح مراحل تولید نبشی و ناودانی بپردازیم، کمی درباره این دو قطعه بیشتر بدانیم با این آموخته ها دلیل تفاوت قیمت نبشی با قیمت ناودانی را بهتر درک خواهیم کرد.

نبشی و کاربرد آن در صنعت

نبشی را می توان قطعه ای متعلق به گروه پروفیل ها در نظر گرفت که متشکل است از دو ضلع فلزی عمود بر هم که به نام بال معروف هستند. اگر اندازه این دو بال با هم مساوی باشد، نبشی، بال مساوی و اگر نامساوی باشند بال نامساوی نامیده می شود. نبشی ها در صنایع گوناگون و خصوصاً در حوزه ساختمان سازی بسیار پرکاربرد هستند. از جمله موارد مصرف آن ها عبارتست از: اسکلت فلزی بناها، ستون، باربر، خرپا و … با توجه به نوع خط تولید نبشی و ناودانی، نبشی ها در دو نوع پرسی و فابریک عرضه می شوند.

ناودانی و کاربرد آن در صنعت

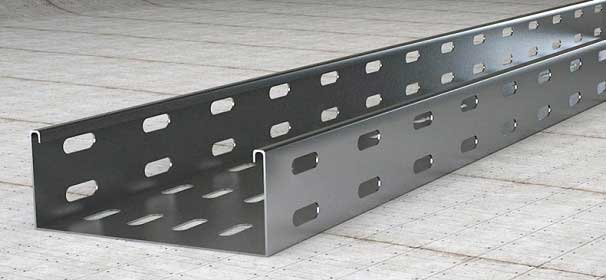

ناودانی نیز نوعی پروفیل به حساب می آید که به صورت حرف انگلیسی U ساخته می شود. این قطعه دارای سه جزء است: دو بال و یک جان. بال ها قسمت های عمودی ناودانی هستند و به جان، که یک قطعه فلزی افقی است متصل می شوند.

اگر بال های ناودانی موازی باشند به آن ناودانی بال موازی و اگر غیرموازی باشند، ناودانی شیب دار گفته می شود. همچنین ناودانی ها در انواع سبک و سنگین و همینطور مشبک و ساده تولید می شوند و کاربردهای بسیار متنوعی دارند، از جمله: ساخت و ساز ساختمان، ماشین سازی، ساخت سازه های فولادی، چهارچوب ها، تجهیزات دریایی و …

بخش اول خط تولید نبشی و ناودانی: ساخت نبشی

حال نوبت به آشنایی با فرایند تولید نبشی می رسد. همانطور که پیشتر گفتیم، نبشی ها در دو نوع پرسی و فابریک تولید می شوند که در واقع روش تولید نبشی در این دو نوع متفاوت است.

تولید نبشی فابریک:

این نوع نبشی، طی فرایند اصلی تولید، به شکل L در می آید. یعنی در ابتدا شمش های فولاد توسط کوره های مخصوص ذوب شده و با طی مراحل گوناگون بعدی به نبشی تبدیل می شود. خط تولید نبشی فابریک از شمش فولاد آغاز شده و به نبشی منتهی می شود. اما ساخت نبشی های پرسی کاملاً متفاوت است.

تولید نبشی پرسی:

در این مرحله از خط تولید نبشی و ناودانی، سروکاری با شمش فولاد و فرایند نورد و ذوب شدن نداریم. مراحل تولید نبشی پرسی از ورق فولادی آماده شروع می شود. در ادامه این ورق در اندازه های مناسب برش داده شده و به کمک دستگاهی مخصوص به نام رول فرمینگ، شکل نبشی را پیدا می کند. در واقع این دستگاه طی عملیات پرس کردن، ورق را به نبشی تبدیل می سازد. به همین دلیل کیفیت نبشی های پرسی از نبشی های فابریک پایین تر است.

بخش دوم خط تولید نبشی و ناودانی: ساخت ناودانی

اکنون می خواهیم با خط تولید ناودانی آشنا شویم. می توان گفت کلیات فرایند تولید ناودانی شباهت بسیاری به نبشی دارد. تفاوت عمده و اساسی این دو در شکل ظاهری محصول نهایی است. در مورد ناودانی ها نیز دو نوع فرایند تولید وجود دارد که به نام های گرم و سرد معروف هستند و در ادامه به آنها خواهیم پرداخت.

تولید ناودانی گرم:

در این نوع خط تولید نبشی و ناودانی نیز مانند روش ساخت نبشی فابریک، طی فرایندی با نام نورد گرم، شمش فولاد از ابتدا وارد خط تولید ناودانی می شود. یعنی در کوره قرار می گیرد و تا دمای 1100 درجه سانتی-گراد حرارت می بیند، از ضخامت آن کاسته می شود و به صورت ناودانی شکل می گیرد.

اگر مراحل تولید ناودانی به همین جا ختم شود، محصول نهایی ناودانی گرم نام دارد. در واقع در این روش بعد از حرارت دیدن و شکل گیری ناودانی، قطعه بلافاصله سرد می شود و خط تولید ناودانی به پایان می رسد. این سرد شدن آنی باعث می شود ناودانی های گرم کیفیت پایین تری نسبت به انواع سرد داشته باشند.

تولید ناودانی سرد:

تا اینجا متوجه شدیم خط تولید نبشی و ناودانی، انواع گوناگونی دارد و اکنون می خواهیم درباره روش تولید ناودانی سرد صحبت کنیم. تفاوت تولید این دو نوع ناودانی در مرحله پایانی یعنی سرد کردن قطعه است.

همانطور که گفتیم در روش اول، قطعه به سرعت سرد می شود اما در این روش، بعد از انجام فرآیند نورد گرم، ناودانی وارد مرحله ای با عنوان نورد سرد می شود تا دمای آن به آرامی و آهستگی پایین بیاید. طی سرد کردن آرام می توان با دقت بیشتری ابعاد قطعه را تحت کنترل داشت. به همین دلیل است که ناودانی سرد کیفیت بالاتری داشته و در سایزهای دقیق تری تولید می گردد.

ناودانی مشبک چگونه تولید می شود؟

در بخش های قبل با انواع خط تولید نبشی و ناودانی آشنا شدیم. روش های تولیدی که برای ساخت ناودانی مطرح شد، به ناودانی های ساده ارتباط داشت. خوب است درباره نحوه تولید ناودانی مشبک نیز، که کاربردهای منحصر به فردی در صنعت دارد، بیشتر بدانیم.

همانطور که از نام آن پیدا است، این نوع ناودانی دارای سوراخ هایی شبکه مانند در بال ها و قسمت جان است. وجود این سوراخ ها باعث می شود وزن ناودانی به طور قابل توجهی کاهش بیاید، در عین حال که هنوز استحکام قابل توجهی دارد. به همین دلیل از ناودانی های مشبک برای ساختن قفسه های مقاوم یا هر سازه ای که علی رغم داشتن استحکام باید وزن پایینی نیز داشته باشد، استفاده می شود.

ناودانی مشبک معمولاً از جنس ورق های گالوانیزه است و به هر دو صورت گرم و سرد تولید و عرضه می گردد. در واقع خط تولید نبشی و ناودانی در مورد تولید این نوع ناودانی در مقایسه با ناودانی های ساده تفاوت زیادی ندارد و تنها شکل ظاهری و وجود سوراخ هایی در بدنه قطعه، باعث تمایز آن نسبت به انواع دیگر ناودانی می شود.