ریخته گری از کوره به داخل قالب

ریخته گری دراماتیک است. کوره های عظیم که از حرارت می درخشند، تکه های فلز را به مایعات آتشین مایع تبدیل می کند.

هنگامی که فلز مذاب آماده شد، محتویات آنها در پاتیل های انتظار در میان بارانی از جرقه ریخته می شود. کارگران جریان فلز را از کوره به قالب در پشت سپرهای حرارتی هدایت می کنند و از خود در برابر خطرات دما و مواد محافظت می کنند.

ریخته گری جایی است که طرح هایی از اشیاء روزمره که ما میبینیم در یک فرآیند خارق العاده را می سازد. نوآوری در ایجاد و حفظ دمای مورد نیاز برای آلیاژهای مختلف بخشی از تکامل صنعت متالورژی است.

کار ذوب و ریختن فلز مانند صحنههایی از کتابهای تاریخ به نظر میرسد، اما اینجاست که برخی از جالبترین مبانی علم در حال وقوع است.

ساخت فلزات به ریخته گری و کوره هایی متکی است که می توانند تا دما های بالا داغ شوند تا فلزات را به حالت مایع برسانند.

اولین ذوب سنگ معدن در تاریخ بشر سرب و قلع بوده است: این فلزات نرم را می توان در حرارت آتش چوب ذوب کرد. برای ایجاد فلزات قوی تر، متالوژیست ها به چیزی بیشتر از شعله چوب نیاز داشتند.

گرمای زیاد و پیشرفت انسان

عصر برنز به استحکام مس متکی بود. مس ممکن است ابتدا به طور تصادفی در یک کوره سفالگری که حداقل 200 درجه سانتیگراد گرمتر از آتش چوب است ذوب شده باشد.

فقدان سوابق مکتوب از زمان گذشته، اطمینان را در این مورد سخت می کند.

در طول عصر برنز، کوره برای استخراج اجزای عنصری مختلف از سنگ که در دماهای مختلف ذوب میشدند استفاده میشد که مس بهترین آنها برای ساخت برنج و برنز ارزشمند بود.

شواهدی مبنی بر استفاده انسان از آهن قبل از عصر آهن وجود دارد. با این حال، این اقلام از آهن کار شده ساخته شده بودند که به معنای واقعی کلمه از آسمان سقوط کرده بود – آهن شهاب سنگی در مقایسه با آهن زمینی به شکل نسبتاً خالصی است.

عصر آهن واقعی زمانی شروع شد که مردم فهمیدند چگونه آهن مفید را از سنگ معدن استخراج کنند و این نیاز به ذوب شدن به حالت نرم، خمیر مانند، نزدیک به دمای ذوب دارد.

این پیشرفت در زمانهای مختلف به نقاط مختلف جهان رسید، و شامل اختراع کوره و دانش متالورژی آهنی بود. کوره به آهن اجازه میدهد تا به اندازهای داغ باشد که بتوان آن را به سمت خلص سازی برد، نه اینکه فلز را به حالت مذاب برساند، اما به کشف آهسته شیمی آهن کمک کرد.

ذوب آهن یک چیز است: برای ساختن یک فلز قوی قابل استفاده به افزودن کربن مناسب نیاز است و کوره های قدیمی متکی به سوخت کربن بودند.

هنگامی که کوره ها به اندازه ای گرم شدند که آهن را ذوب کنند، متالورژیست ها همچنین باید درک خود را از شارها، که افزودنی هایی هستند که برای کمک به خالص سازی فلز نهایی با جلوگیری از تشکیل اکسید استفاده می شدند، توسعه میدادند.

پیشرفت های حاصل از ترکیب نو آورانی در کوره ها و شیمی در طول تاریخ بشر ادامه داشته است. پیشرفت متالورژی آشکارا بر اساس نام دوره آنها گذاشته شد و عص برنز و آهن را آغاز کرد.

انقلاب صنعتی ما را وارد عصر فولاد کرد. موتور احتراقی، راهآهن و شیوههای مدرن ساختمانی بدون پیشرفت مهمی به نام فرآیند بسمر امکانپذیر نبود، که اکسیژن با روش های خاص داخل فولاد مذاب می دمد و اجازه میدهد دماهای بالاتر و زمان تولید سریعتر تولید امکان پذیر شود و امکان تولید انبوه فولاد با کیفیت را فراهم میکند.

ذوب آهن

ذوب فرآیند حذف یک عنصر فلزی از سنگ معدن استخراج شده آن است. بیشتر فلزات به صورت رگه هایی در سنگ ها یا به عنوان بخشی از عناصر دیگر یافت می شوند. ذوب اولین مرحله استخراج است.

ذوب کاری است که با آلیاژهای فلزی یا فلزات خالص انجام می شود. قراضه ذوب می شود، سنگ معدن ذوب می شود. آهن خام شمش آهن خشن است که از ذوب سنگ آهن ایجاد می شود.

کوره بلند

کوره بلند که درواقع کوره های بسیار بلندی هستند که به آنها گازهای تحت فشار تزریق می شوند و برای ذوب استفاده می شوند. کورههای بلند عمدتاً شمشهایی از یک آلیاژ متوسط مانند آهن خام تولید میکنند. این شمش ها سپس به کارخانه های ریخته گری جهت فراوری نهایی در تولید حمل می شود.

ریختهگریهای آلیاژها و افزودنیها را میگیرند و آنها را ذوب میکنند تا گرید های خاصی از فلزات را در انواع دیگر کورههای ذوب بسازند.

انواع کوره های ذوب ریخته گری

به طور سنتی، کورههای گنبدی و بوتهای رایجترین روشهای ذوب فلزات برای ریختهگری بودند. در عصر مدرن، کوره های قوس الکتریکی و القایی رایج هستند.

کوره ی بوته ای

کوره ی بوته ای ابتدایی ترین شکل کوره فلزی هستند. بوته ظرفی ساخته شده از موادی است که می تواند دماهای فوق العاده بالایی را تحمل کند، اغلب از سرامیک یا سایر مواد نسوز ساخته شده است.

آن را در مرکز گرما قرار می دهند مانند یک دیگ که ممکن است در آتش بنشیند. بوته با فلز و مواد افزودنی پر یا شارژ می شود. در عصر مدرن، کوره های بوته هنوز توسط جواهر سازان، برخی ریخته گری های غیرآهنی و ریخته گری هایی که کارهای دسته ای بسیار کوچک انجام می دهند، استفاده می شود.

بوته ها می توانند از یک فنجان بسیار کوچک که در آن فلزات با مشعل دمنده ذوب می شود تا ظروف بزرگی که حاوی 50 کیلوگرم فلز، متفاوت باشد. بوته های بزرگتر اغلب در داخل یک کوره مانند قرار می گیرند .

کوره کوپلا

کوره کوپولا بلند، دودکش مانند و پر از زغال سنگ و سایر مواد افزودنی است. سوخت داخل گنبد روشن می شود و هنگامی که کوره به اندازه کافی داغ شد، آهن خام و قراضه مستقیماً اضافه می شود.

فرآیند ذوب آهن در همراه کک و مواد افزودنی کربن و سایر عناصر را اضافه می کند و درجات مختلف آهن و فولاد تولید می کند.

کوره های کوپولا دیگر معمولاً در تولید استفاده نمی شوند، زیرا روش های قوس الکتریکی و القایی در تولید گرما و افزایش دمای مورد نیاز کارآمدتر هستند. با این حال، برخی مکانها وجود دارند که سنت کورههای گنبدی را زنده نگه میدارند.

کوره ی قوس الکتریکی

(EAF) در اواخر سده 1800 مورد استفاده قرار گرفت. الکترودها جریان الکتریکی را از فلز داخل کوره عبور می دهند که موثرتر از افزودن گرمای خارجی هنگام ذوب حجم های بالا در یک زمان است.

یک EAF بزرگ که در تولید فولاد استفاده می شود می تواند تا 400 تن را در خود جای دهد. یک “شارژ” این کوره از فولاد اغلب از آهن سنگین مانند اسلب و تیرآهن، ضایعات خرد شده از ماشین ها و سایر بازیافت ها و شمش آهن خامتشکیل می شود.

پس از پر شدن مخزن، الکترودها در فلز قرار می گیرند و قوس الکتریکی بین آنها عبور می کند. همانطور که فلز شروع به ذوب شدن می کند، الکترودها ممکن است بیشتر به داخل مخلوط فشار داده شوند یا برای ایجاد یک قوس بزرگتر از هم جدا شوند.

حرارت و اکسیژن ممکن است برای سرعت بخشیدن به فرآیند اضافه شود. با شروع تشکیل فلز مذاب، ولتاژ را می توان افزایش داد، زیرا سرباره ایجاد شده در بالای فلز مانند یک پوشش محافظ برای سقف و سایر اجزای EAF عمل می کند.

وقتی همه چیز ذوب شد، کل کوره کج می شود تا فلز مایع به یک پاتیل تخلیه شود. گاهی اوقات خود پاتیل می توانند کوره های EAF کوچکتری باشند که وظیفه دارند فلز را قبل از ریخته گری گرم نگه دارند.

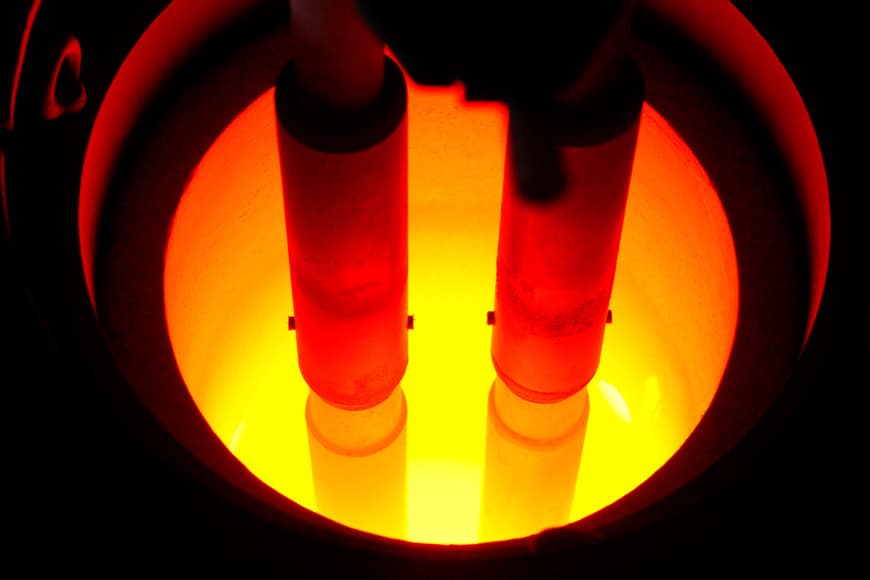

کوره ی القایی

روش اصلی در این فرایند کار با میدان های مغناطیسی به جای قوس الکتریکی است. ساختار اصلی بصورت بوته ای که توسط یک آهنربای الکتریکی قوی ساخته شده از سیم پیچ مسی احاطه شده است می باشد.

هنگامی که کوره القایی روشن می شود، سیم پیچ با وارد کردن یک جریان متناوب، میدان مغناطیسی معکوس سریع ایجاد می کند. که باعث ذوب فلز می شود، آهنربای الکتریکی گرداب هایی در مایع ایجاد می کند که خود مواد را به هم می زند.

گرما در یک کوره القایی با تحریک مولکولهای موجود در خود آهن ایجاد میشود، به این معنی که هر چیزی که به داخل بوته میرود دقیقاً همان چیزی است که خارج میشود: اکسیژن یا گازهای دیگری به سیستم اضافه نمیشود.

این به این معنی است که متغیرهای کمتری برای کنترل در حین ذوب وجود دارد، اما همچنین به این معنی است که نمی توان از کوره القایی برای پالایش فولاد استفاده کرد. آنچه داخل می شود، بیرون می آید. مانند یک کوره EAF، کوره های القایی اغلب با کج شدن به داخل ملاقه های زیر تخلیه می شوند.

کوره های القایی بسیار متداول هستند و زمانی که ورودی با کیفیت بالا به آنها داده شود، کارکرد آنها ساده است. مدل های معمولی می توانند با هر بار شارژ 65 تن فولاد تولید کنند.

تمام کوره های ریخته گری با یک دشمن بزرگ روبرو هستند: بخار. آب، حتی در مقادیر کم، می تواند باعث پاشیدن یا انفجار شود، بنابراین تمام ضایعات و فروآلیاژها و همچنین هر ابزاری که در تولید استفاده می شود، باید قبل از استفاده خشک شوند.

ضایعات فلزی نباید دارای مناطق بسته ای باشد که ممکن است آب یا بخار در آن گیر کرده باشد. حتی ابزار مورد استفاده کارگران ریخته گری باید عاری از تراکم یا رطوبت باشد.

بسیاری از ریختهگریها برای اطمینان از خشک شدن ضایعات و ابزار قبل از تماس با کوره ریختهگری، یک کوره خشککن دارند.

پاتیل ریخته گری

پس از ذوب شدن فلز، باید آن را در قالب ریخت. در ریخته گری های کوچک، همه این مراحل ممکن است در یک مرحله اتفاق بیفتد: یک بوته کج یا بلند شونده ممکن است فلز را از کوره به قالب ماسه ای بریزد.

اما زمانی که یک کوره چندین تن فلز را در خود جای دهد، این غیرعملی است. به طور معمول، در تولید آهن، پاتیل ها بخش های کوچکتری از مذاب را از کوره اصلی منتقل می کنند.

در این سیستم ها، پاتیل ممکن است فلز را مستقیماً به قالب انتقال دهد. با این حال، پاتیل ممکن است فلز مایع را به مخزن نگهدارنده یا کوره ثانویه ببرد.

پاتیل می توانند بسیار کوچک باشد و توسط کارگران ریخته گری بلند شوند یا می توانند چندین تن فلز را در خود نگه کند و نیاز به پشتیبانی مکانیکی داشته باشد.

انواع مختلف پاتیل برای محافظت از کارگر در برابر پاشش، شعله یا جرقه در هنگام ریخته گری طراحی شده اند.

مخلوط کردن آلیاژها

آلیاژهای فلزی از مخلوطی از عناصر ساخته میشوند که با فرمولی استاندارد شدهاند که درصد هر نوع و همچنین مراحل ساخت آن را مشخص میکند. کوره ی ذوب و پاتیل های تصفیه یک ریخته گری جایی است که انواع آلیاژ ساخته می شود.

اغلب آلیاژهای ریختهگری حاوی آهن هستند ولی ریختگری های دیگر آلیاژهای غیرآهنی خاص مانند فلزات گرانبها، آلیاژهای مبتنی بر مس یا آلیاژهای مبتنی بر آلومینیوم نیز رایج هستند.

آلیاژهای آهنی به آهن و فولاد تقسیم می شوند. آلیاژهای چدن شامل آهن خاکستری که شامل سیلیکون است و چدن داکتیل که دارای نوعی کربن کروی است می باشد.

گریدهای فولاد ریختهگری با درصد کربن و سایر مواد افزودنی در مخلوط تعریف میشوند. فولاد ضد زنگ، فولادی است که حاوی کروم است که به جلوگیری از زنگ زدگی از طریق غیرفعال شدن کمک می کند.

آلیاژهای غیر آهنی شامل تمام فلزات دیگر می شود، بنابراین جای تعجب نیست که صنایع بیشتری در ریخته گری های غیر آهنی وجود داشته باشد. برخی از صنایع در روی، برخی در آلومینیوم تخصص دارند. برخی دیگر عمدتاً با آلیاژهای مبتنی بر مس مانند برنج و برنز کار می کنند.

با این حال، کراس اوور وجود دارد. برای درک بهتر اگر یک ریخته گری خاص، برای مثال، هم با برنز و هم با آلومینیوم کار کند، احتمالاً در گریدهای خاصی از هر کدام تخصص خواهند داشت.

هر آلیاژی که یک ریخته گری با آن کار می کند، مقدمه ساخت فلز مذاب و ریخته گری به قالب برای شکل دادن به آن است. یک طرح از لحظه ای که فلز در قالب جاری می شود، واقعی می شود.

.