پیشرفت در فن آوری های مدرن باعث می شود آلیاژی های بهتری را برای فرآیندهای توسعه یافته جدید انتخاب کنیم.

با پیشرفت در صنعت به محافظت بیشتری برای آلیاژ ها نیاز است. یکی از معروف ترین پیشرفت ها در این روش، استفاده از آهن گالوانیزه است.

هنگامی که موضوع گالوانیزه کردن آهن است، می توان بهبود عملکرد حفاظت در برابر خوردگی را یادآور شد. آهن گالوانیزه محافظت در برابر خوردگی را افزایش می دهد، که می تواند بزرگترین مزیت فرآیند گالوانیزاسیون در نظر گرفته شود.

علاوه بر این، دوام در برابر آسیب های مکانیکی با گالوانیزه افزایش می یابد. اهمیت فولاد گالوانیزه زمانی قابل درک است که ارزش بازار فولاد گالوانیزه مورد بررسی قرار گیرد.

ارزش کل بازار جهانی فولاد گالوانیزه حدود 200 میلیارد دلار تخمین زده می شود. همچنین پیش بینی می شود در سال 2025 ارزش بازار به 283 میلیارد دلار برسد و افزایش بیش از 5 درصد CAGR (نرخ رشد سالانه مرکب) در سال 2025 پیش بینی می شود.

آهن گالوانیزه معمولاً برای اکثر کاربردهای تولیدی که نیاز به استفاده از فولاد به عنوان ماده پایه دارند استفاده می شود.

تطبیق پذیری فولاد گالوانیزه طیف وسیعی از زمینه های کاربردی را تضمین می کند. محصولات فولادی گالوانیزه از صنعت ساختمان تا صنعت نفت و گاز استفاده می شود. شکل زیر مناطق کاربرد شناخته شده آهن گالوانیزه را نشان می دهد.

چگونه آهن گالوانیزه در برابر آسیب خوردگی محافظت می کند؟

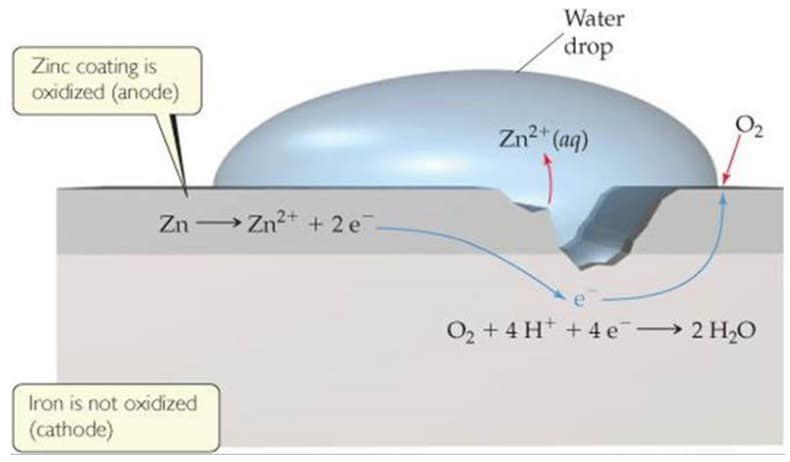

اصل اساسی گالوانیزه کردن حفاظت گالوانیکی قسمت اصلی فولادی است. فولاد گالوانیکی با کمک پوشش فلز روی مانع از پیشرفت خوردگی می شود.

از این رو، غیرفعال شدن فولاد گالوانیکی به رابطه الکتروشیمیایی بین فولاد و روی متکی است.

عناصر موجود در جهان در یک آرایه الکتروشیمیایی مرتب شده اند. این آرایه الکتروشیمیایی با مشاهده توانایی های احیا و اکسیداسیون عناصر تعیین می شود. به عبارت دیگر، میل ترکیبی عناصر در برابر احیا و اکسیداسیون، موقعیت این عناصر را به ترتیب تعیین می کند.

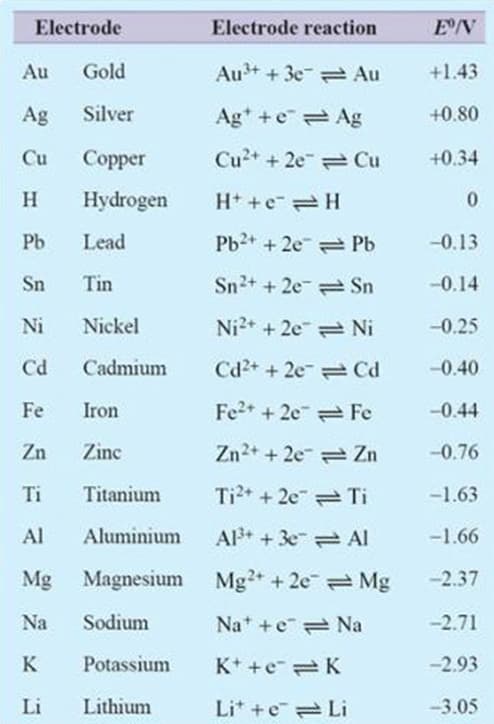

آرایه واکنش پذیری عناصر در برابر اکسیداسیون سری EMF نامیده می شود. در سری EMF اختلاف پتانسیل هر عنصر در برابر هیدروژن محاسبه می شود و این سری ها ساخته می شوند.

سری EMF نشان دهنده فلزات نجیب بیشتر در سمت بالا و فلزات فعال بیشتر در سمت پایین است. در وسط سریال عناصر نیمه نجیب (مانند مس) قرار دارند. شکل زیر نشان دهنده سری EMF است.

عناصر پایین سری فعال تر از عناصر بالا هستند، که به این معنی است که عناصر سمت پایین در مقایسه با عناصر سمت بالا، احتمال خوردگی بیشتری دارند.

هنگامی که یک فلز نجیب تر با یک فلز فعال تر جفت می شود، به عبارت دیگر، اگر یک عنصر از طرف بالا با یک عنصر سمت پایین جفت شود، نرخ خوردگی هر عنصر تغییر می کند.

تغییر نرخ خوردگی باعث ایجاد اثرات کاهش واکنش پذیری عناصر نجیب می شود. در پایان کوپلینگ، نرخ خوردگی فلز نجیب کاهش می یابد، در حالی که نرخ خوردگی فلز فعال افزایش می یابد.

از این رو، هنگامی که فلزات نجیب و فعال با هم جفت می شوند، فلز نجیب کمتر دچار خوردگی می شود. با این حال، خوردگی روی فلز فعال سریعتر از شرایط استاندارد ظاهر می شود (شرایط استاندارد به معنای آرایه در سری EMF است)

اصول گالوانیزه را می توان با در نظر گرفتن سری EMF و شرایط کوپلینگ توضیح داد. آهن (در واقع فولاد است، اما همانطور که می دانید، فولاد یک آلیاژ آهن-کربن است که حداقل 98٪ آهن دارد) برای جلوگیری از آسیب های احتمالی خوردگی با روی پوشانده شده است.

هنگامی که آهن با روی پوشانده می شود، آهن و روی نیز جفت می شوند. آهن را می توان در مکان های بالاتر از روی در سری EMF یافت، بنابراین به راحتی می توان گفت که آهن از روی نجیب تر است. بنابراین جفت شدن آهن و روی باعث کاهش میزان خوردگی آهن (فولاد) می شود.

آهن گالوانیزه با کاهش نرخ خوردگی، در برابر زنگ زدگی محافظت می شود. به طور خلاصه، لایه روی میزان خوردگی فولاد را کاهش داده و از آن محافظت می کند. به همین دلیل است که فولاد گالوانیزه عملکرد بسیار خوبی در محیط های خورنده دارد.

فرآیند فولاد گالوانیزه چیست؟

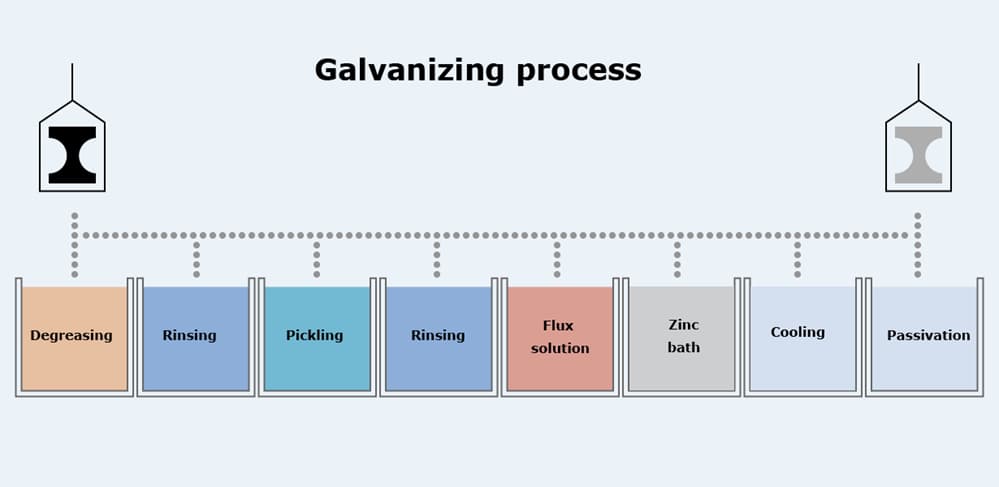

موارد استفاده از آهن گالوانیزه قبلا ذکر شده است، بنابراین می توان درک کرد که پردازش مناسب آهن گالوانیزه برای استفاده بیشتر حیاتی است. فرآوری فولاد گالوانیزه را می توان در دو بخش اساسی، تمیز کردن و اضافه کردن پوشش روی مذاب به سطوح فولادی معرفی کرد.

فرآیند تمیز کردن برای اطمینان از پوشش کافی و مناسب فلز روی در سطوح فولاد بسیار مهم است. معمولا ورق ها و کویل های فلزی با گریس زدن در برابر خوردگی محافظت می شوند.

از این رو، لایه روغن روی فلزات باید قبل از گالوانیزه کردن برداشته شود. برای انجام مرحله، از چندین نوع محلول قلیایی استفاده می شود. علاوه بر این، آلودگی اضافی روی سطح نیز از بین می رود. تمیز کردن مناسب سطوح باعث چسبندگی بهتر فلز روی مذاب می شود.

قسمت تمیز کردن را می توان به دو بخش تقسیم کرد که عبارتند از تمیز کردن همراه حرارات و اسید شویی یا فلاکسینگ.

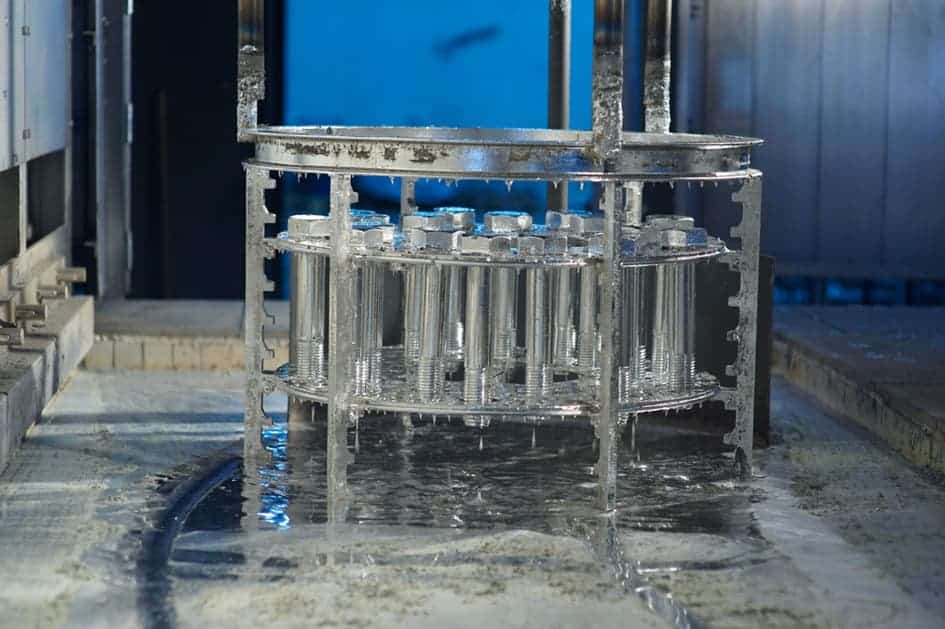

در فرآیند گالوانیزه گرم، قطعات فولادی تمیز شده در حمام روی مذاب غوطه ور می شوند. حداقل میزان ترکیب روی در حمام باید کنترل شود و حداقل 98 درصد حمام باید روی خالص باشد.

تنوع ترکیب حمام روی مطابق با استانداردهای ASTM A123 تعیین می شود.

هنگامی که دمای آهن به دمای حمام (470-500 درجه) رسید، ورق های فولادی غوطه ور شده از حمام خارج می شوند.

ضخامت پوشش روی با پارامترهای مختلف تعیین می شود. از این رو، ضخامت مطلوب لایه با جریان هوای تحت فشار از سطح فولاد تامین می شود. هوای تحت فشار ضخامت پوشش برابر را در هر نقطه از سطح فولاد تضمین می کند.

علاوه بر این، قطعات فولادی با استفاده از اسید کرومیک از طریق سطوح غیرفعال می شوند. در نهایت ورق گالوانیزه مطابق میل کارفرما رنگ آمیزی و قیچی می شود.

مسیر پردازش آهن گالوانیزه چندان پیچیده نیست. با این حال، هر مرحله از فرآیند نیاز به توجه کامل دارد.

فواید آهن گالوانیزه چیست؟

دامنه وسیع کاربرد آهن گالوانیزه را می توان به عنوان گواهی برای مزایای فولاد گالوانیزه به حساب آورد. از محبوب ترین مزایای فولاد گالوانیزه می توان به محافظت عالی در برابر خوردگی، سهولت اصلاح سطح و محافظت عالی در برابر آسیب های مکانیکی اشاره کرد.

علاوه بر این، ویژگی های مقرون به صرفه فرآیند گالوانیزه کردن، آنها را برای اکثر فروشندگان مطلوب می کند. به دلیل پوشش روی، نیاز به آهن گالوانیزه برای نگهداری دوره ای کمتر از فولادهای کربنی معمولی است.

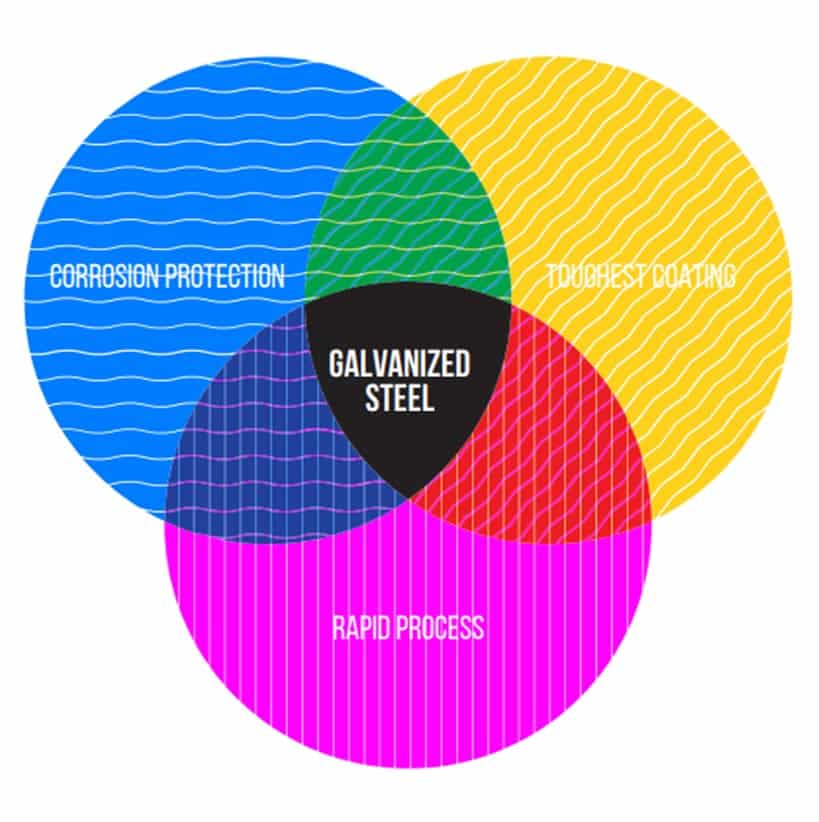

از این رو، بهروری طولانی مدت از فولاد گالوانیزه ممکن است به عنوان یک عامل بزرگ برای انتخاب مواد در نظر گرفته شود. نمودار زیر برای نشان دادن مزایای اساسی آهن گالوانیزه ساخته شده است.

همانطور که قبلا ذکر شد، ویژگی محافظتی پوشش روی و سرعت فرآیند را می توان به عنوان مزایای اصلی فرآیند گالوانیزه در نظر گرفت. لایه سخت روی فولاد گالوانیزه مقاومت بهتری در برابر خراش ها و آسیب ها دارد.

هنگامی که مزایای آهن گالوانیزه ذکر می شود، برخی از سهم های قابل توجه پوشش روی ممکن است به عنوان مقالات زیر مشخص شود.

- هزینه اول کمتر: در مقایسه با سایر فرآیندهای پوشش سطحی، نرخ بهره وری هزینه فرآیند گالوانیزه به طور قابل توجهی بالاتر از بسیاری از عملیات پوشش است. ویژگی مقرون به صرفه فولاد گالوانیزه آن را به یک ماده ترجیحی برای کاربردهای مهندسی تبدیل کرده است

- زندگی طولانی: طول عمر تخمینی آهن گالوانیزه برای محیط های روستایی 50 سال تعیین می شود. علاوه بر این، حتی در محیط های خورنده، فولاد گالوانیزه می تواند 20 تا 25 سال کار کند. بنابراین، عمر طولانی آهن گالوانیزه مزیت قابل توجهی برای اکثر صنایع ایجاد می کند

- پوشش سخت: چند لایه روی بر روی آهن استحکام سطح فولاد را افزایش می دهد. Therof، پوشش روی خواص مکانیکی آهن گالوانیزه را توسعه می دهد.

- پوشش کل: فرآیند غوطه وری در طول تولید فولاد گالوانیزه یک پوشش کامل را در هر نقطه از سطح فولاد ایجاد می کند. از این رو، می توان یک لایه پیوسته روی سطح فولاد به دست آورد. حتی در قسمت های مخفی یا در گوشه های تیز، گالوانیزه را می توان به طور کامل انجام داد. این پوشش کامل از آهن گالوانیزه محافظت همگن را انجام می دهد.

- مدت زمان پردازش کوتاهتر: آهن گالوانیزه را می توان از مواد خام تا مواد نهایی در چند ساعت تولید کرد. سرعت پردازش آهن گالوانیزه باعث می شود محصولات متعددی در زمان کوتاه در دسترس باشند.