ریخته گری عامل پیشرفت استاندارد و توسعه صنعتی کنونی زندگی ما هستند، اما اکثر ما تقریباً چیزی در مورد آن نمی دانیم. پس سوال مهم این است ریخته گری چیست؟

تعریف ریخته گری

به عبارت سادهتر، ریختهگری کارخانهای است که در آن محصولات ریختهگری با ذوب فلز، ریختن فلز مایع در قالب و سپس سرذ کرذن آن تولید میشود.

حتی اگر هرگز به یک ریختهگری نرفتهاید، یا حتی نمیدانید که چگونه به نظر میرسد، شما توسط ریختهگریهای فلزی که آنها تولید میکنند احاطه شدهاید. احتمال زیادی وجود دارد که در فاصله کمتر از 10 فوتی از یکی این مطلب را بخوانید.

ریختهگریها فقط محصولات فلزی را برای قطعات موتور، راهآهن یا لوله تولید نمیکنند. آنها همچنین اجزایی ماشینهایی و … تولید میکنند که برای ساخت بسیاری از محصولات مصرفی ضروری که ما به آنها وابسته هستیم، بطور خلاصه 90 درصد کل کالاهای تولیدی به ریخته گری فلزات متکی هستند.

فرآیند ریخته گری

برای درک یک ریخته گری، باید فرآیند ریخته گری را درک کنید. مراحل کلی فرایند ریخته گری عبارتند از الگوسازی، قالب گیری، ذوب، ریختن، بیرون ریختن، تمیز کردن، منتاژ و بازرسی.

شکل نهایی ریختهگری با قالبی که در آن ریخته میشود مطابقت دارد، بنابراین قالبها با دقت با یک الگو – یک ماکت چوبی یا فلزی از جسمی که قرار است ریختهگری شود، ساخته شده باشد. متداول ترین مواد قالب، ماسه سیلیس است، اما بسته به فلز ریخته گری و روش مورد استفاده، می توان آنها را از تعدادی مواد مختلف تولید کرد.

یک کوره ذوب با فلز “شارژ” می شود و سپس تا بالاتر از نقطه ذوب فلز گرم می شود. هنگامی که فلز مذاب به دمای مشخصی رسید، از کوره از طریق یک دهانه به داخل پاتیل فولادی نسوز منتقل می شود. هر گونه سرباره یا ناخالصی از بالای سطح فلز مذاب جدا می شود. سپس فلز مذاب را از داخل قالب میریزد.

سپس قالب به آرامی سرد می شود و فلز جامد می شود، سپس محصول از قالب خارج می شود و تمیز می شود. محصول ریخته گری شده تمیز شده و ریخته گری به پایان می رسد.

فرآیندی که مواد اضافی را از محصول ریخته گری حذف می کند تا ابعاد مشخص شده برای محصول نهایی برآورده شود. بسته به مشخصات محصول ریخته گری شده، متفاوت است . مرحله منتاژ می تواند سریع و ساده و دقیق باشد.

در ریخته گری فقط محصولات خام تولید نمی کنند. آنها تعدادی عملیات را شامل می شوند که اغلب شامل طراحی قطعات، ساخت ابزار، نمونه سازی، ماشینکاری، مونتاژ و سایر خدمات پس از می شود و می تواند دایره محصولات متنوعی را شامل می شود.

تجهیزات ریخته گری

ریخته گری های مدرن به شدت مکانیزه هستند. آنها شامل تمام ماشین آلات و تجهیزات مورد استفاده در ساخت الگو و هسته، ریخته گری و قالب گیری هستند. این مجموعه شامل کوره های ذوب بزرگ، پاتیل، لیفتراک، جرثقیل، نوار نقاله و مخازن انتقال است.

تمام تجهیزات ریخته گری به طور ویژه برای عملکرد قابل اعتماد در گرمای بالای کارخانه ذوب آهن طراحی شده اند.

تمایز اساسی بین ریختهگری آهن (آهن یا فولاد) با فلزات غیرآهنی (آلومینیوم، برنج، برنز، مس و غیره) وجود دارد. نوع دقیق تجهیزات توسط فلزاتی که ریخته گری با آنها کار می کند تعیین می شود.

کوره های قوس الکتریکی برای کار با فولاد ایده آل هستند، در حالی که یک ریخته گری تخصصی در مس به احتمال زیاد از کوره القایی استفاده می کند. کوره می توانند از نظر اندازه متفاوت باشند، از تجهیزات کوچک رومیزی گرفته تا کوره هایی که چندین تن وزن دارند.

مقادیر تولید می تواند از کسری از اونس تا چندین تن متغیر باشد. همین تنوع در مدل و اندازه به ماشینهای الگوسازی و قالبگیری و اکثر تجهیزات ریختهگری دیگر نیز گسترش مییابد.

طراحی در ریخته گری و کاهش خطر

ریخته گری ذاتاً پرخطر است. فعالیت اصلی آن ذوب آهن است که اغلب به دمای بیش از 2600 درجه فارنهایت (1425 درجه سانتیگراد) نیاز دارد. برای مشخص کردن این عدد، هر آبی که با یک کوره فعال تماس پیدا می کند، فوراً به 1600 برابر حجم اولیه خود منبسط می شود – شارژ یک کوره با فلز حتی کمی مرطوب برای ایجاد یک انفجار بخار فاجعه بار کافی خواهد بود.

ماهیت خشن و غیرقابل پیشبینی واکنشهای شیمیایی در دماهای بسیار بالا نیازمند روشهای ایمنی در ریختهگری است که به همان اندازه سخت هستند. همه چیز در مورد ریخته گری به گونه ای طراحی شده است که خطرات مربوط به ذوب و حمل و نقل فلز را به حداقل برساند.

همان شرایطی که ذوب مؤثر و ایمن را ایجاد می کند – گرما بدون رطوبت – همچنین شرایط عالی برای آتش سوزی کنترل نشده است. طراحی ریخته گری با حذف مواد قابل اشتعال و در دسترس نگه داشتن بازدارنده برای آتش، با این کار مقابله می کند.

با توجه به موضوع انفجار بخار فوق الذکر، نمی توان از آب برای خاموش کردن آتش سوزی های ریخته گری استفاده کرد. در عوض، تلاشهای اطفای حریق بر خاموش کردن شعلهها با خاموشکنندههای صنعتی و ماسه خشک متمرکز است.

شارژ کردن – بارگذاری فلز در کوره برای ذوب – یکی از خطرناک ترین عملیات در ریخته گری است. یک اشتباه کوچک می تواند هر چیزی را از تخریب کند و تجهیزات گرفته را نابود و جراحت یا مرگ ایجاد کند. ریختهگر نیاز مند سالها تجربه است تا درک لازم را از فلزاتی که با آنها کار میکنند، دمای ذوب آنها و روشهای ایمن را بدست بیاورند.

جای تعجب نیست که ریخته گری دمای محیط بالایی دارند و مکانهای داغ و عرقریزی برای کار هستند – این واقعیت تشدید میشود زمانی که که کارگران ریختهگری ملزم به پوشیدن کلاه محافط، محافظ چشم، محافظ صورت و لباسهای ضخیم آلومینیومی هستند. اگر سقفهای بلند نبود، کارگران اصلاً نمیتوانستند گرمای آنجا را تحمل کنند. ریخته گری ها با سقف بلند طراحی شده اند تا امکان گردش هوا فراهم شود.

خطرات زمان ذوب آهن

پس از ذوب شدن آهن، هنوز باید در اطراف کارگاه ریخته گر حرکت داده شود تا در قالب ریخته شود. به دلایل واضح، اقدامات احتیاطی شدید برای جلوگیری از نشت، به ویژه برای کارگران ریخته گری انجام می شود.

مسیر تا حد امکان کوتاه و بدون موانع مشخص شده است. تردد در کف ریخته گری به شدت کنترل می شود، بنابراین پرسنل غیر ضروری هرگز در مسیر انتقال فلز مذاب قرار نمی گیرند. کمک های مکانیکی (لیفتراک، جرثقیل) برای به حداقل رساندن استفاد از نیروی انسان استفاده می شود.

حتی با وجود تمام اقدامات پیشگیرانه، نشت آهن مذاب اتفاق می افتد. برای به حداقل رساندن آسیب در هنگام وقوع، کف های ریخته گری از مواد غیر واکنشی و مقاوم در برابر شعله ساخته می شوند. خاک فشرده اقتصادی ترین و مسلماً مؤثرترین است.

بتن معمولی می تواند با قرار گرفتن در معرض فلز مایع ترک بخورد، اما بتن های درجه حرارت بالا برای شوک حرارتی در زراحی شدهو در دسترس جهت استفاده هستند.

طراحی آگاهانه ایمنی و تجهیزات محافظ به کاهش خطر برای کارگران و تجهیزات کمک می کند، اما کلید واقعی عملیات ریخته گری ایمن، کارگران ماهر با آگاهی از خطرات است.

روندهای صنعت ریخته گری

ریخته گری در سراسر جهان انجام می شود. شرایط از کشوری به کشور دیگر و حتی کارخانه به کارخانه دیگر متفاوت است، اما صنعت به طور کلی روندهایی را تجربه می کند.

صنعت ریخته گری در حال دستخوش تغییرات مهمی است که بر کیفیت و هزینه برای مصرف کننده نهایی تأثیر می گذارد. فنآوریهای ریختهگری در طول سالها پیشرفت کردهاند و عملیات اساسی ریختهگری نیز تکامل یافته و متنوع شده است. غالب ترین روندها به طور کلی مقیاس، اتوماسیون و تکمیل در محل است.

کوره های جدید بزرگتر، ایمن تر و کارآمدتر از نسل های قبلی هستند. این امر باعث شده است تا با وجود کاهش پیوسته تعداد کارخانه های ریخته گری آمریکای شمالی، تولید در این صنعت رشد کند.

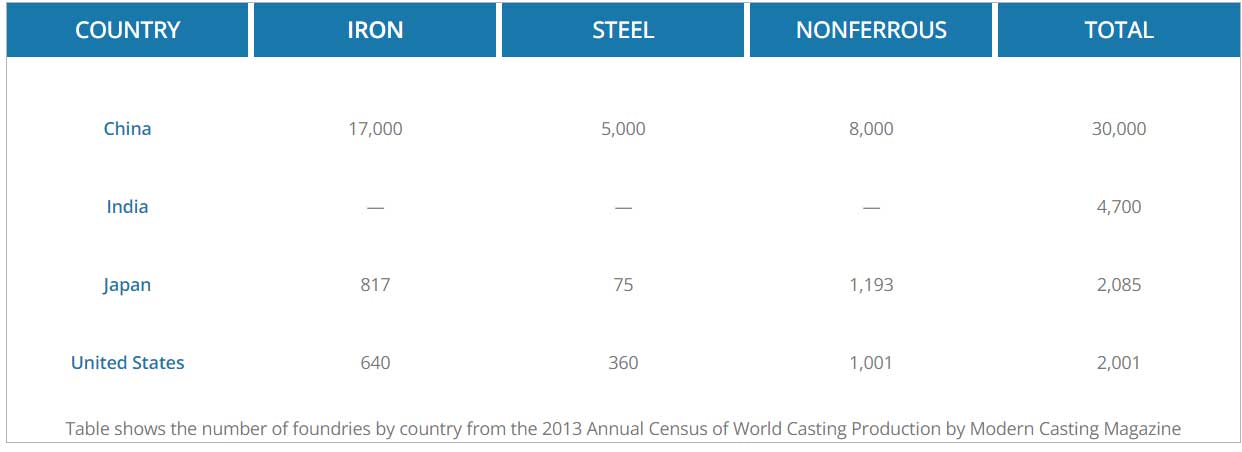

علیرغم داشتن کارخانه های ریخته گری کمتر از هند و ژاپن (جدول زیر را ببینید)، ایالات متحده با 12250000 تن دومین تولید جهانی فلز ریخته گری را دارد. چین با تولید سالانه بیش از 44500000 تن متریک از همه رقبا پیشی گرفته است.

تقاضای فزاینده ای برای قطعات کاملا آماده و آماده برای نصب وجود دارد. ریختهگری در حال تغییر هستند تا محصولات با تمیزی بیشتر و همراه با ماشینکاری را ارائه دهند.

هزینه مواد خام، به ویژه آهن قراضه بازیافتی، کاهش یافته است، با این حال، صنعت همچنان به دلیل افزایش سریع هزینه های نیروی کار، با حاشیه دست و پنجه نرم می کند. افزایش هزینه های نیروی کار یک محرک اصلی برای اتوماسیون است

پیشرفت در اتوماسیون ریخته گری می تواند به معنای کاهش هزینه برای قطعات خودرو، چرخ های قطار و هر قطعه ریخته گری قابل تولید انبوه باشد.