وقتی از عبارت فلز یا فولاد گالوانیزه استفاده می کنیم به چه معناست؟

به نظر می رسد، همه چیز در مورد زنگ زدن است.

فلزات آهنی 90 درصد از فلزات تولیدی جهان را شامل می شود. آهن متراکم، قوی (هنگامی که با کربن مخلوط شود تا به فولاد تبدیل شود)، فراوان است و به راحتی تصفیه می شود. این ویژگی ها آن را به مهمترین فلزی که برای صنعت و ساختمان داریم تبدیل می کند.

با این حال، آهن و بسیاری از آلیاژهای ساخته شده از آن در معرض هوا و آب بسیار مستعد زنگ زدگی هستند. محافظت در برابر خوردگی بخشی از دغدغه طراحان برای فلزات آهنی است.

گاهی اوقات، این محافظت می تواند از نوع فولاد آلیاژی باشد. به عنوان مثال، فولاد ضد زنگ دارای کروم و سایر عناصر برای محافظت شیمیایی در برابر خوردگی هستند. با این حال این اضافات می توانند خواص مکانیکی را تغییر دهند. آنها همچنین می توانند گران باشند. گاهی اوقات از لایه محافظ مانند پوشش پودری، رنگ یا روغن جهت جلوگیری از زنگ زدن و خوردگی استفاده می شود.

فولاد گالوانیزه بسیار رایج است، چگونه فولاد را گالوانیزه می کنند؟ آیا فولاد گالوانیزه زنگ می زند؟ در این مقاله این مئارد را بررسی خواهیم کرد.

فولاد گالوانیزه چیست؟

گالوانیزه فرآیندی است که در آن پوششی از فلز روی، بر سطح فولاد یا آهن قرار میگیرد و مانعی ایجاد میکند که فلز آهنی را از خوردگی محافظت میکند.

لایه روی به طور فیزیکی با جلوگیری از رسیدن آب و هوا به سطح فولاد و از نظر شیمیایی با ارائه محافظت کاتدی عمل می کند.

نام “گالوانیزه کردن” استعاری از نام دانشمند قرن هجدهم لوئیجی گالوانی گرفته شده که پیشگام در بیوالکترومغناطیس بود.

روش گالوانیزه کردن معمولا در حرارت بالا انجام می شود. اگرچه یک لایه روی را می توان از طریق رنگ آمیزی یا آبکاری الکتریکی اضافه کرد، اما هر یک از اینها فقط یک لایه نازک ایجاد می کند – یک سطح براق با ضخامت تنها 3 میکرون. یک لایه نازک موضعی مانند این در کاربردهای فضای باز که مقاومت در برابر خوردگی مهم است آسیب پذیر است.

گالوانیزه واقعی در گرمای زیاد اتفاق می افتد و متکی بر تعامل شیمیایی بین روی، اکسیژن و دی اکسید کربن است. این سه در دما بالا واکنش نشان می دهند و یک لایه کربنات روی خاکستری تیره ایجاد می کنند که معمولاً 50 میکرون ضخامت دارد و در مکان های بیرونی بسیار بادوام تر است.

آیا فولاد گالوانیزه زنگ می زند؟

ممکن است از خود بپرسید “آیا فولاد گالوانیزه زنگ می زند؟” پاسخ مثبت است

تا حدی و بر اساس شرایط. میزان زنگ زدگی فولاد گالوانیزه بر اساس ضخامت پوشش محافظ روی (که در ادامه با جزئیات بیشتر در مورد آن صحبت خواهیم کرد) و نوع محیط خورنده بستگی دارد.

فولاد گالوانیزه در چه شرایطی زنگ می زند؟ رایج ترین آنها عبارتند از: رطوبت بالا، محیط های مرطوب یا خیس، نمک موجود در هوا یا آب، اسیدها. البته پوشش گالوانیزه مقاومت خوبی در برابر تماس با بتن، ملات، سرب، قلع، روی و آلومینیوم ایجاد می کند.

گالوانیزه به طولانی شدن زمان مبارزه با زنگ زدگی کمک می کند. این فرایند برای محافظت در برابر اکسیداسیون فولاد یا آهن به اکسیداسیون روی متکی است.

در شرایط مناسب، فولاد گالوانیزه تا 50 سال در برابر زنگ زدگی مقاومت می کند.تغریبا زنگ زدگی یا اکسیداسیون فلزات آهنی را متوقف می کند. در واقع اکسیداسیون در لایه محافط یعنی روی رخ می دهد (فقط این به عنوان زنگ شناخته نمی شود.)

هنگامی که روی در نهایت توسط اکسیداسیون ازبین رفت، دیگر محافظت وجود ندارد و فولاد شروع به زنگ زدن می کند.

گالوانیزه گرم

روش گالوانیزه گرم رایج ترین شکل گالوانیزه روی است. در این روش، سطح قطعات فولادی یا آهنی معمولا با اسید شویی تمیز میشوند و سپس در حمام روی یا آلیاژ روی در دمای نزدیک به 840 درجه فارنهایت فرو میروند.

فولاد تا زمانی که به همان دما برسد در حمام می ماند و پس از آن خارج می شود و سرد می شود. این خنک سازی بسته به ظاهر مورد نظر محصول نهایی می تواند به سرعت یا آهسته انجام شود.

Galvannealing فرآیند گالوانیزه کردن در حمام روی است که حاوی آلومینیوم است. در حالی که فلز هنوز داغ است، کل محصول تحت عملیات حرارتی قرار می گیرد و باعث تشکیل چندین لایه از آلیاژهای روی-آهن می شود. افزودن آلومینیوم و عملیات حرارتی پس از آن به محصول نهایی حاصل خاصیت جوش پذیری بهتری می دهد.

فولاد گالوانیله معمولاً پتینهای شبیه زنگ قرمز ایجاد میکند، اما این رنگ قرمز بشکلی که آلیاژهای آهنی محافظت نشده خورده و زنگ میزنند نیست.

روش کمتر رایج برای گالوانیزه کردن با روی، گالوانیزه خشک است. این فرآیند به نام شراردیزینگ نیز شناخته می شود که به نام متالورژیست شرارد کاوپر کولز، که این روش را توسعه داد، نامگذاری شده است.

در این روش، قطعات کوچک فولادی در یک درام چرخان بسته همراه با پودر روی و ماسه حرارت داده میشوند تا دما و غلتش باعث ذوب شیمیایی روی به سطح فولاد شود.

سپس در مرحله بعد دستگاه خاموش می شود تا روی سرد شود. اغلب این روش برای قطعات کوچک یا قطعاتی که که سطوح داخلی دارند استفاده می شود که ممکن است در وان روی داغ در معرض گالوانیزه شدن قرار نگیرند.

اسپنگل

یکی از ویژگی های مهم در فولاد گالوانیزه، ضخامت روی سطح آن است. تمام فلزات به شکل کریستالی منجمد میشوند، مانند یک سری دانههای برف که محکم در کنار هم قرار گرفتهاند. برای اکثر فلزات، این دانه کریستالی برای دیدن بسیار کوچک است، یا مرزهای دانه بدون حکاکی مشخص نیست. گالوانیزه آلیاژ روی به افراد اجازه می دهد تا الگوی کریستالیزاسیونی را که در هنگام انجماد فلز شکل می گیرد، ببینند.

شکل و اندازه اسپنگل می تواند به شرایط خنک کننده پس از گالوانیزه گرم اشاره کند. هر چه سطح آهستهترسرد می شود، دانههای کریستال بزرگتر میشوند و اغلب به شکل پر یا برگ ظاهر میشوند. سرد کردن سریع منجر به تشکیل دانههای کوچکتر، منظمتر یا باکستر شود.

بسیاری از چشم نوازترین پوسته ها اغلب با مقادیر کمی سرب یا قلع در آلیاژ روی ایجاد می شوند.

این افزودنیها امکان ایجاد دانههای دندریتمانند را فراهم میکنند – فرآیند انجماد که باعث میشود شکلهای پر مانند کشیده شوند. توسعه گالوانیزه با سرب باعث ایجاد پوشش های روی شده است که از مقاومت بالا تری برخوردار هستند.

این آلیاژهای بدون سرب ممکن است لایه محافظی ایجاد کنند که قطر آنها می تواند کمتر از 0.5 میلی متر باشد. تأثیر متقابل بین آلیاژ و شرایط انجماد به این معنی است که یک گالوانیزه کننده ماهر می تواند بر اندازه و شکل اسپنگل در محصول نهایی تأثیر بگذارد.

خوردگی گالوانیکی و یک آند قربانی

فرآیند گالوانیزه کردن فقط ایجاد یک پوسته روی در اطراف فلز برای ایجاد یک مانع فیزیکی نیست. اگر چنین بود، ممکن است از فلزات دیگری استفاده شود. در عوض، روی از طریق یک فرآیند شیمیایی به نام “حفاظت کاتدی” از آهن محافظت می کند.

هنگامی که دو فلز با پتانسیل الکتریکی بسیار متفاوت در یک حمام الکترولیت کنار هم قرار می گیرند، در یک واکنش الکتروشیمیایی شروع به عمل به عنوان آند و کاتد می کنند و جریان الکتریکی ایجاد می کنند.

فلز فعال تر از این دو فلز، آند، سریعتر از زمانی که به تنهایی بود خورده میشود، زیرا الکترونها را تولید میکند. مولکول های الکترون جدا شده در این آند از نظر شیمیایی ناپایدار هستند و به دنبال تشکیل مولکول های پایدار با مواد شیمیایی موجود در محیط هستند و باعث ایجاد اکسید فلز می شوذ.

این فرایند در باتری ها نیز استفاده می شود و از این شکل از خوردگی گالوانیکی برای تولید جریان برق استفاده می کنند.

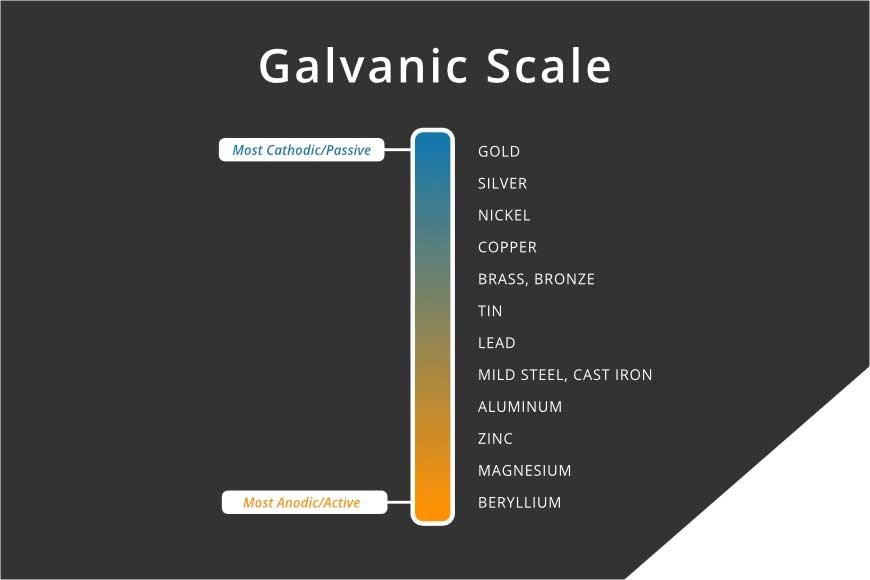

فلزات بر اساس واکنش پذیری در یک شاخص آندی طبقه بندی می شوند. طلا، بی اثرترین یا غیرفعال ترین فلز، به عنوان ماده مرجع استفاده می شود. به تمام فلزات دیگر عددی داده می شود که نشان دهنده ولتاژ آنها در حمام الکترولیت با طلا است.

این شاخص پایه ای برای مقیاس گالوانیکی است که فلزات را از غیر فعال ترین تا فعال ترین طبقه بندی می کند:

در گالوانیزه، روی، یک فلز آندی، فولاد یا آهن را می پوشاند. به عنوان یک درزگیر عمل می کند، اما اگر حفره هایی پین در پوشش وجود داشته باشد، قربانی الکتروشیمیایی روی ابتدا خورده شده و اکسید می شود، زیرا این فلز فعال تر است.

این فرمایند یک فلز آندی بیشتر که از فلز کاتدی بیشتر محافظت می کند به طور هدفمند در بدنه قایق ها استفاده می شود که در آب دریا غوطه ور می شوند و در معرض خطر خوردگی هستند.

این آندهای قربانی که فلز روی است، معمولاً به بدنه پیچ می شوند. اغلب، قطعات روی در طراحی پروانه یا دستگاه های دیگر مورد استفاده قرار میگیرد.

روی به سرعت قربانی می شود، اما نه خیلی سریع، در حضور آهن. با نگاهی به مقیاس گالوانیکی، مشخص است که آلومینیوم، منیزیم و بریلیوم نیز ممکن است “فعال تر” و در نتیجه به عنوان محافظ می توانند کاربرد داشته باشند. با این حال، اتصال آلومینیوم به فولاد سختتر، گرانتر است و به شاخص آندی نزدیکتر است و نمیتواند مانند آند قربانی عمل کند. از طرف دیگر، منیزیم خیلی سریعتر حل می شود و به علاوه ممکن است در بسیاری از محیط ها واکنش پذیرتر باشد. بریلیم کمیاب، گران قیمت و بسیار ناپایدار است. روی همچنین دارای مزیت محافظت در برابر تجزیه آلی یا باکتریایی است.

تکمیل فرایند فولاد گالوانیزه

زنگ سفید می تواند روی فولاد گالوانیزه ایجاد شود زیرا روی به هیدروکسید روی تجزیه می شود. این “زنگ” در واقع محصول خوردگی روی است، اما در شرایط عادی با سرعت بسیار کمتری نسبت به اکسید شدن فولاد محافظت نشده اتفاق میافتد.

به منظور کمک به کند کردن این فرآیند، گاهی اوقات فلز گالوانیزه روغن کاری می شود یا گاهی اوقات لایه ای از کروم روی آن کشیده می شود تا یک لایه آب بندی نهایی ایجاد شود.

این فلز روغنی یا غیر فعال شده را نمی توان رنگ آمیزی کرد یا به شکل دیگری محافظت کرد، اما در بسیاری از اقلیم ها برای چندین دهه خوب به نظر می رسد و حتی برای مدت طولانی تری از نظر ساختاری سالم می ماند. فولاد گالوانیزه برای قطعات و محیط هایی که ممکن است رنگ به سرعت از بین برود مفید است.

در کاربردهایی که زیبایی رنگ یا پوشش پودری ترجیح داده می شود، فولاد گالوانیزه را می توان بدون پوشش رها کرد. با این حال، اغلب یک مورد یا گالوانیزه یا رنگ آمیزی می شود، نه هر دو، تا صرفه جویی در هزینه هر رویکرد حفظ شود.

فولاد گالوانیزه در مقایسه با آلومینیوم و فولاد ضد زنگ

گالوانیزه کردن روشی مقرون به صرفه برای کمک به محافظت از فلزاتی است که در معرض عناصر بالقوه خورنده قرار می گیرند. آلومینیوم و فولاد ضد زنگ نیز برای کاربردهایی که به فلز قوی و مقاوم در برابر خوردگی نیاز دارند استفاده می شود.

آنها گزینه بهتری برای ظروف آشپزی و کالا های مراقبت های بهداشتی هستند، زیرا روی بیش از حد می تواند سمی باشد و اسیدها و گرما ممکن است روی را به واکنش وادار کنند. همچنین در جاهایی که لایه خاکستری کسل کننده فولاد گالوانیزه ایده آل نیست، زیبایی براق تر و سازگارتر ارائه می دهند.

آلومینیوم و فولاد ضد زنگ هر کدام قیمت بیشتری دارند و خواص مکانیکی آنها با فولاد یکسان نیست. برای کاربردهایی که خواص مکانیکی، زیبایی شناختی یا وزن فلز مهم هستند، مواد گرانتر ممکن است انتخاب بهینه باشند. در جاهای دیگر، جایی که عملکرد فولاد استاندارد مورد نظر است، فرآیند گالوانیزه برای محافظت در برابر آب و هوا با هزینه کم ایده آل است.

جهت سفارش لوله گالوانیزه، ورق کرکره گالوانیزه، و سایر آهن آلات ساختمانی و آهن آلات صنعتی با کارشناسان بورس آهن تماس بگیرید